收藏

纠错

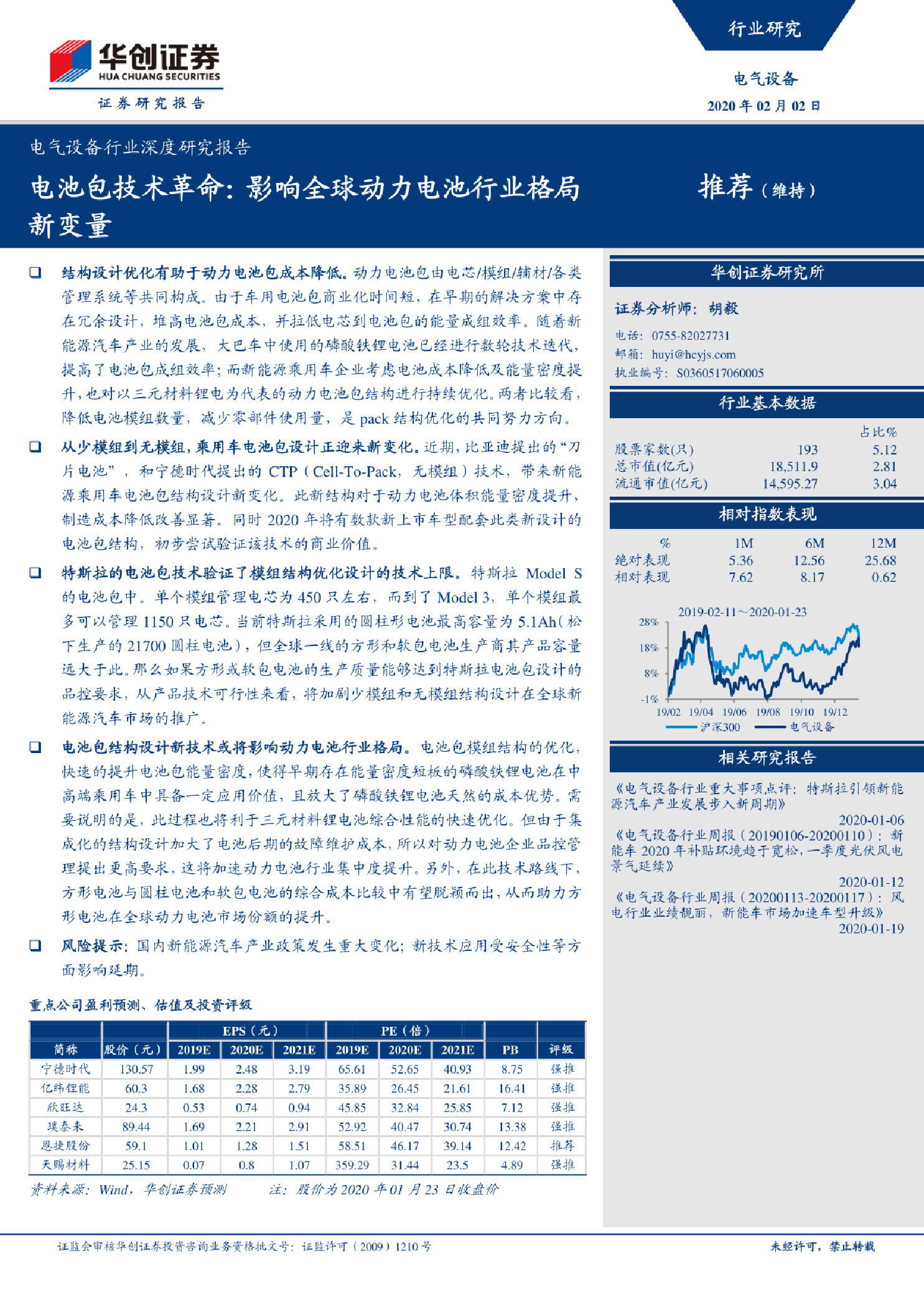

结构设计优化有助于动力电池包成本降低。从少模组到无模组,乘用车电池包设计正迎来新变化。特斯拉的电池包技术验证了模组结构优化设计的技术上限。电池包结构设计新技术或将影响动力电池行业格局。

电气设备行业深度研究报告:电池包技术革命,影响全球动力电池行业格局新变量 结构设计优化有助于动力电池包成本降低。动力电池包由电芯/模组/辅材/各类管理系统等共同构成。由于车用电池包商业化时间短,在早期的解决方案中存在冗余设计,堆高电池包成本,并拉低电芯到电池包的能量成组效率。随着新能源汽车产业的发展,大巴车中使用的磷酸铁锂电池已经进行数轮技术迭代,提高了电池包成组效率;而新能源乘用车企业考虑电池成本降低及能量密度提升,也对以三元材料锂电为代表的动力电池包结构进行持续优化。两者比较看,降低电池模组数量,减少零部件使用量,是pack结构优化的共同努力方向。 从少模组到无模组,乘用车电池包设计正迎来新变化。近期,比亚迪提出的“刀片电池”,和宁德时代提出的CTP (Cell-To-Pack,无模组)技术,带来新能源乘用车电池包结构设计新变化。此新结构对于动力电池体积能量密度提升,制造成本降低改善显著。同时2020年将有数款新上市车型配套此类新设计的电池包结构,初步尝试验证该技术的商业价值。 特斯拉的电池包技术验证了模组结构优化设计的技术上限。特斯拉Model s的电池包中。单个模组管理电芯为450只左右,而到了Model3,单个模组最多可以管理1150只电芯。当前特斯拉采用的圆柱形电池最高容量为5.1Ah(松下生产的21700圆柱电池),但全球一线的方形和软包电池生产商其产品容量远大于此。那么如果方形或软包电池的生产质量能够达到特斯拉电池包设计的品控要求,从产品技术可行性来看,将加剧少模组和无模组结构设计在全球新能源汽车市场的推广。 【更多详情,请下载:电气设备行业深度研究报告:电池包技术革命,影响全球动力电池行业格局新变量】